Aplicación de la Pintura en Polvo

Cómo funciona la aplicación electrostática

La pintura en polvo se aplica mediante un proceso electrostático: las partículas de polvo se cargan eléctricamente y son proyectadas hacia una pieza conectada a tierra. La atracción eléctrica hace que el polvo se adhiera de forma uniforme a la superficie, incluso en geometrías complejas, formando una capa lista para ser curada en horno.

Tras la aplicación, la pieza pasa por un horno de polimerización o curado, donde el polvo se funde, fluye y reticula, generando un recubrimiento continuo, resistente y de alta calidad.

Tipos de carga eléctrica: corona y triboeléctrica

Existen dos tecnologías principales para cargar el polvo:

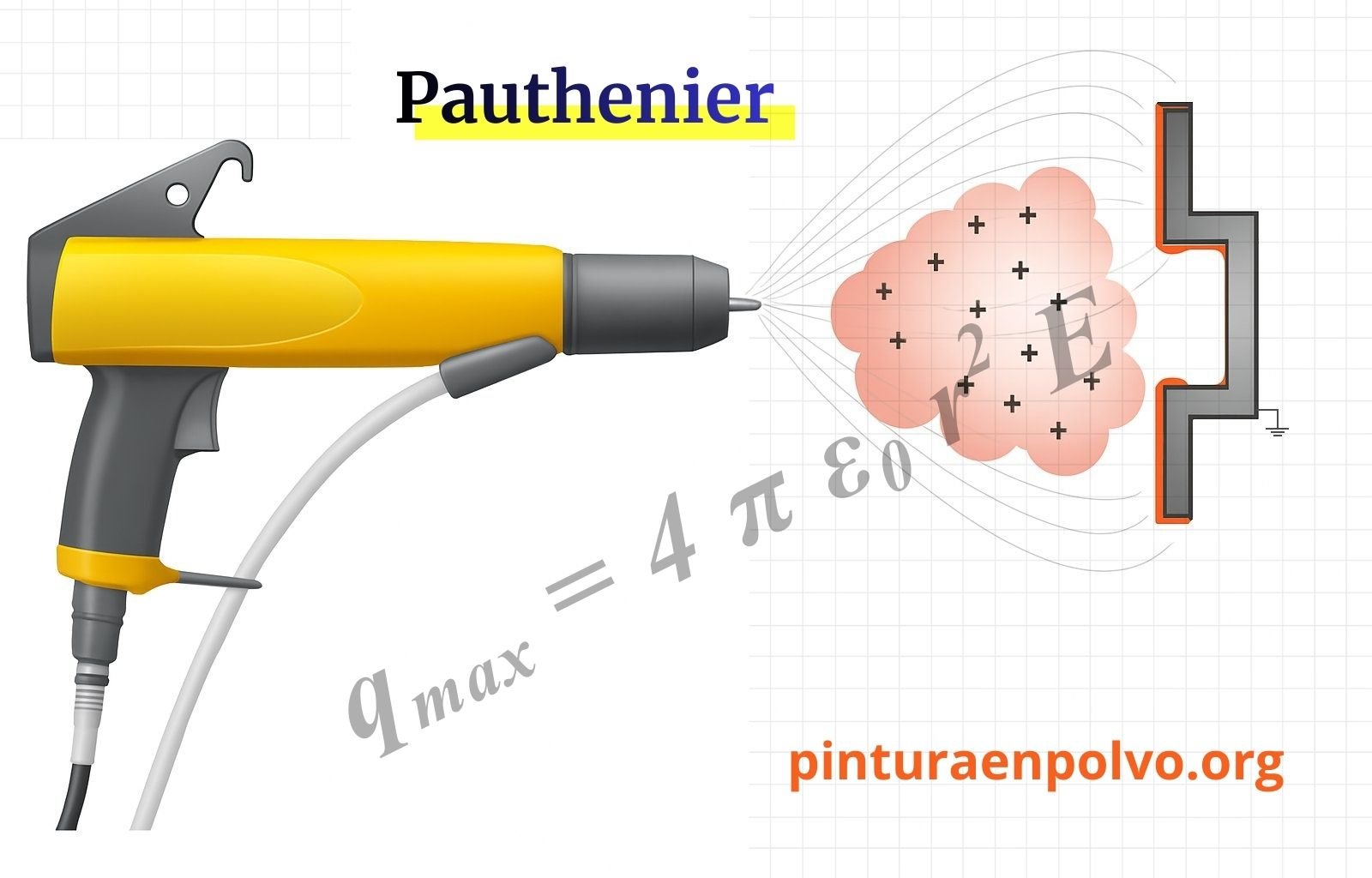

Pistolas tipo corona

Generan un campo eléctrico entre un electrodo y tierra. Los iones del aire transfieren carga a las partículas de polvo, que son atraídas hacia la pieza. Ofrecen amplio rango de producción y son poco dependientes de la formulación del polvo.

Pistolas triboeléctricas

Cargan el polvo por fricción al hacerlo pasar por un tubo aislante (habitualmente teflón). Suelen permitir mayores espesores y mejor acceso a zonas profundas, pero requieren polvos formulados específicamente y aire muy seco.

La elección dependerá de la geometría de las piezas, el tipo de pintura y los objetivos de producción.

Equipamiento básico de un sistema de aplicación

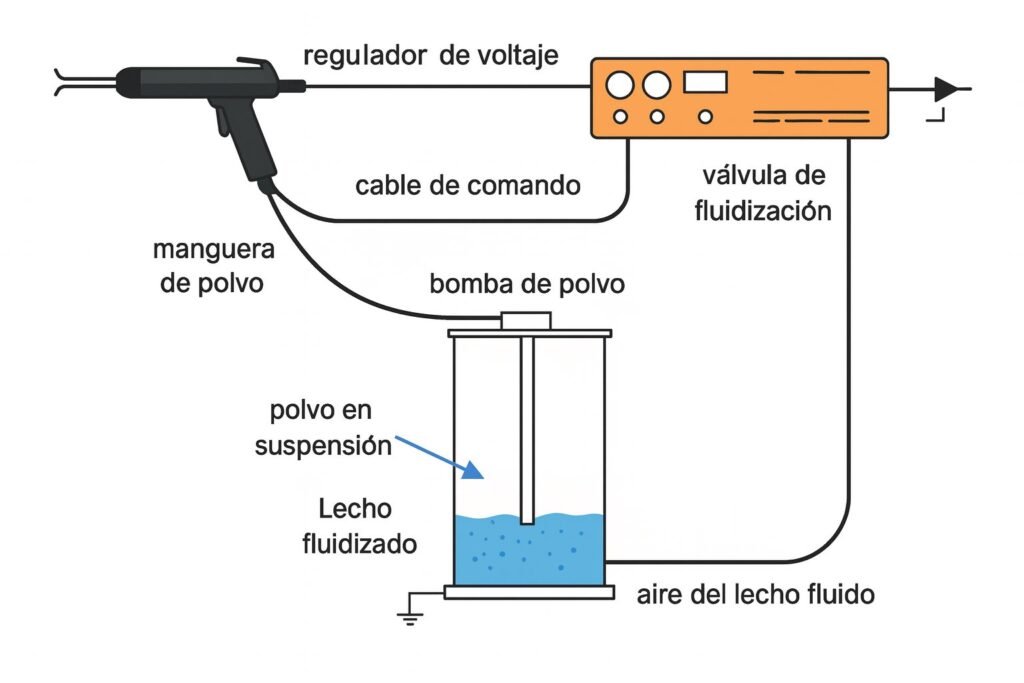

Un sistema típico de pintura en polvo incluye:

- Tolva o contenedor de polvo con lecho fluidizado: mantiene el polvo en suspensión para que fluya como un líquido.

- Bombas o inyectores de polvo: dosifican y transportan la mezcla aire/polvo hacia la pistola.

- Mangueras de transporte: conducen el polvo desde el inyector hasta la pistola sin pérdidas ni acumulaciones.

- Pistolas de aplicación: cargan eléctricamente el polvo y lo proyectan hacia la pieza.

- Generador de alta tensión (en pistolas tipo corona): proporciona el voltaje necesario para cargar las partículas.

- Panel de control: regula caudal de polvo, aire, voltaje y parámetros de trabajo.

- Cabina de pintado y sistema de extracción: confinan el polvo, recuperan el sobrante y mantienen un ambiente limpio.

Un correcto diseño, mantenimiento y puesta a punto de estos elementos es clave para lograr estabilidad, eficiencia y calidad.

Esta información no estaría completa si no se menciona las distintas estaciones que deben existir en una planta de aplicación de pintura en polvo profesional.

Sea de aplicación automatizada o manual.

Estación o Área de Limpieza y Pretratamiento

Las piezas antes de ser pintadas necesitan que se les quite la suciedad, grasas y aceites, óxidos y además que se mejore su superficie para aumentar la resistencia a la corrosión y mejorar la adherencia de la pintura.

En esta etapa, ya sea manualmente o de forma automatizada, se limpian las piezas y se las trata con productos químicos adecuados para los fines indicados. A continuación se enjuagan las piezas y siguen a la siguiente estación.

Estación de Secado

Aquí las piezas vienen ya limpias, tratadas pero mojadas o húmedas por lo que tienen que ser secadas completamente antes de la etapa de pintado.

Esta etapa es una junto con la anterior en plantas donde el trabajo se realiza de forma manual.

Cabina de pintado y recuperación de la pintura en polvo

El pintado propiamente dicho se realiza en cabinas adecuadas que permitan que la nube de polvo se circunscriba a su interior depositándose en las piezas conectadas a tierra.

El propósito de hacerlo en las cabinas es tener el polvo controlado, que no contamine la planta ni a los operarios y que el sobrante que se deposita en las piezas sea redirigido a procesos de recuperación.

En procesos manuales las cabinas suelen ser del tamaño de las piezas más grande que se pintan habitualmente y los procesos de recuperación de polvo son sencillos. Muchas veces tan simple como juntar el polvo sobrante con una escoba.

En procesos automatizados sin embargo, las cabinas tienen un diseño longitudinal que permite que las piezas circulen en su interior mientras bancos de pistolas depositan el polvo sobre las mismas.

En este caso la recuperación contempla el uso de cartuchos filtrantes (también se suelen encontrar en procesos manuales) o ciclones que llevan el polvo sobrante a tolvas desde las cuales se recupera.

Horno de Polimerización

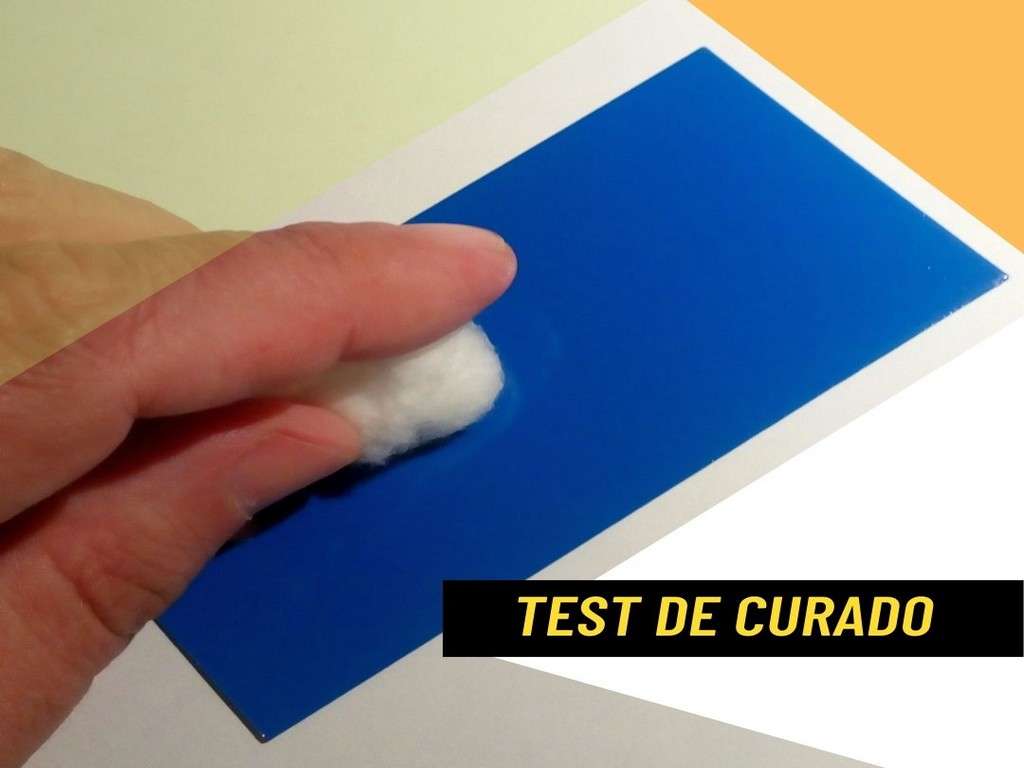

El polvo depositado en las piezas debe ser polimerizado a “curado” y para ello se utiliza hornos dentro de los cuales ocurre el fenómeno de entrecruzamiento del polímero de la pintura.

En procesos manuales se utilizan hornos batch que es simplemente una gran caja aislada en cuyo interior el aire alcanza temperaturas de hasta 240º C y las piezas permanecen el tiempo suficiente para conseguir el curado.

En los procesos automatizados las piezas permanecen en el horno mientras circulan en la cadena de transporte y como en el caso anterior el tiempo necesario para polimerizar.

Los métodos para calefaccionar los hornos suelen ser mediante resistencias eléctricas, por convección de aire caliente mediante quemadores de gas o combustible (inyectando directamente o no los gases de combustión) y métodos alternativos para pinturas específicas como curado con lámparas UV u otros desarrollos.

Estación de Enfriamiento

Es una zona donde se depositan las piezas mientras su temperatura es adecuada para iniciar el embalado y en hornos del proceso manual suele ser tan simple como el exterior del horno batch. O incluso el interior del propio horno.

En los procesos automáticos las piezas una vez salen del horno, se las deja circular por la cadena unos metros hasta alcanzar la temperatura de manipulación. En los casos de piezas masivas se suele incluir un soplador de aire frío en estos últimos metros de la cadena.

Área de Embalaje

Una vez que las piezas están a una temperatura adecuada deben ser protegidas para que no se rayen ni se rompan durante su transporte hasta la planta del cliente.

Esta etapa suele menospreciarse pero un empacado incorrecto o hecho a destiempo puede desmerecer todo un trabajo bien hecho.

Área de Almacenamiento

Una vez embaladas y paletizadas las piezas se deben disponer en un lugar de la planta en espera de su despacho donde no tengan riesgo de sufrir golpes o contaminación por pintura o productos químicos.

Puesta en marcha y control del proceso

Para una aplicación estable es imprescindible:

- Aire comprimido limpio y seco

- Excelente puesta a tierra de piezas, ganchos, cabina y equipos

- Correcta fluidización del polvo en la tolva

- Equilibrio entre caudal de polvo, aire y voltaje para obtener una nube tenue y envolvente

- Distancia adecuada de aplicación (típicamente alrededor de 15 cm)

Una nube bien ajustada envuelve la pieza, maximiza la eficiencia de transferencia y reduce el overspray.

Ventajas de la aplicación en polvo

- Alta eficiencia de transferencia y posibilidad de recuperación del polvo

- Ausencia de solventes (proceso más seguro y sostenible)

- Recubrimientos durables con excelente resistencia mecánica y química

- Amplia variedad de acabados (mate, brillo, texturas, metalizados)

- Repetibilidad y control en entornos industriales

Cuando el sistema está bien ajustado, la pintura en polvo ofrece calidad superior con menores costes operativos.

¿Tiene problemas de aplicación?

Defectos recurrentes, consumo elevado, inestabilidad o dificultades para cubrir ciertas geometrías suelen tener causas técnicas identificables.

👉 Hablemos de su proceso y realicemos un primer diagnóstico técnico sin cargo para valorar la mejor solución.