Este artículo reúne una serie de aspectos vinculados a la aplicación de la pintura en polvo electrostática y solo pretende colaborar con los lectores a quienes pueda interesarle. Principalmente aplicadores, supervisores y responsables de calidad.

Debe quedar claro que no es un manual.

Simplemente se ha seleccionado una serie de recomendaciones y observaciones de diversos fabricantes de materias primas, pintura y equipos a las que se ha añadido bastante de experiencia personal.

También han servido de base para cursos que se han dictado a empresas que se dedican a aplicar pintura en polvo.

Muchas de estas recomendaciones son conocidas, pero considero que siempre es conveniente repasar lo ya conocido y además, siempre se encuentra algún detalle interesante olvidado o desconocido.

Estas recomendaciones son especialmente útiles para principiantes.

Sustrato

La primera de las recomendaciones es que otorgue al sustrato la importancia que merece.

La pintura en polvo de calidad es un recubrimiento que tiene muy buena nivelación – aún en espesores bajos – por lo que el sustrato que se pinta debe estar libre de imperfecciones.

Si ello no es posible se recomienda usar pinturas texturadas (gofradas) o mates que disimulan las imperfecciones.

Tierra

La conexión a tierra de las piezas a pintar es crítica ya que una resistencia eléctrica elevada (mayor a 5 Ohms) dificulta la electrodeposición del polvo sobre la pieza favoreciendo el efecto de retroionización. La consecuencia es la aparición de pin-holes, cáscara o piel de naranja excesiva o bajos espesores.

El mantenimiento de los ganchos con los que se cuelgan las piezas es fundamental para evitar el aumento de la resistencia eléctrica del circuito.

Un síntoma de ganchos con excesiva pintura es la formación de un halo en la pieza pintada en la zona donde se anclan.

Más información en esta entrada.

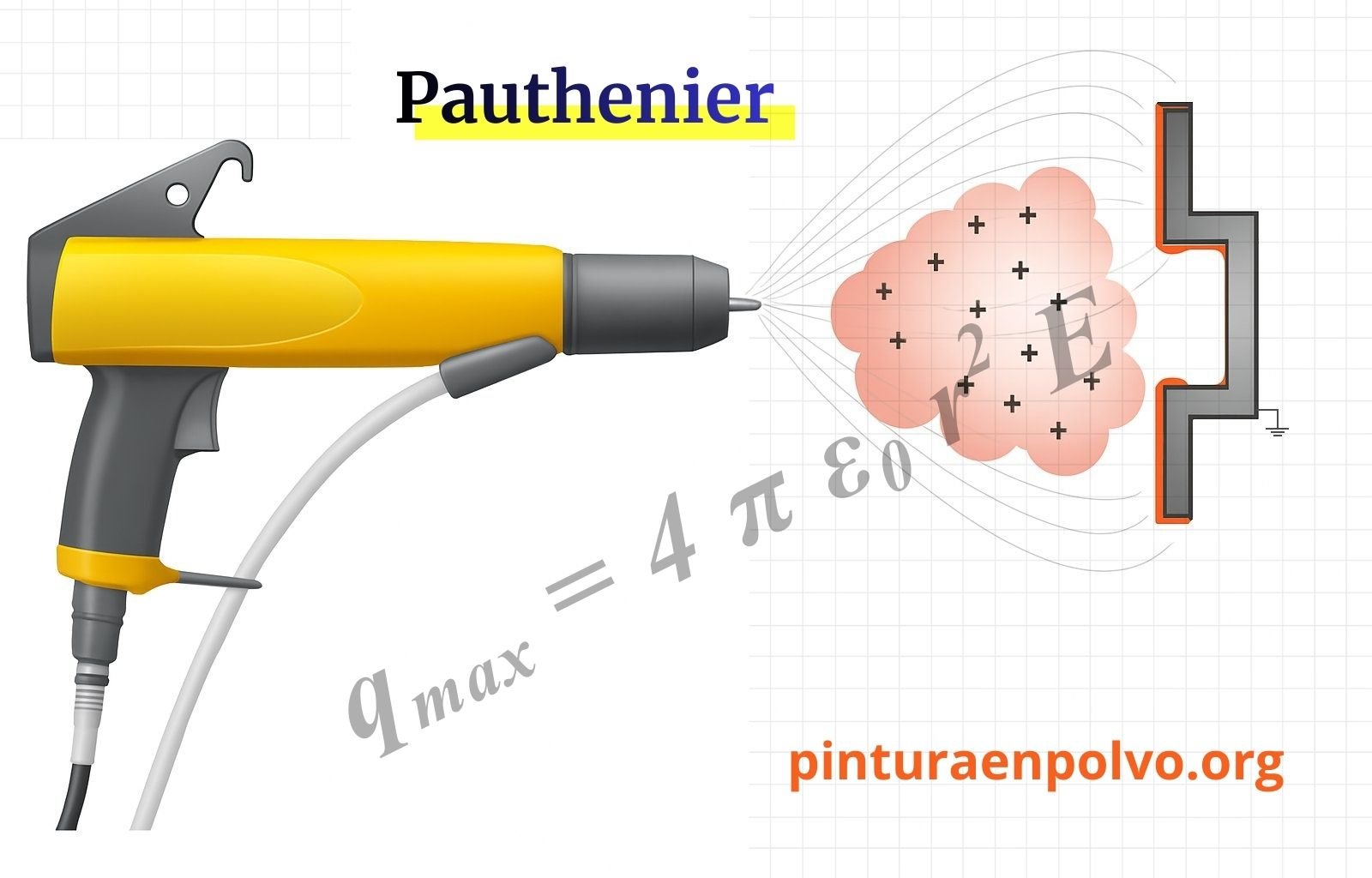

Aplicación

Durante la aplicación de la pintura en polvo la pistola debe apuntar directamente a la pieza y moverse de forma paralela a la misma.

No conviene aplicar la pintura en ángulo pues el diferente recorrido de las distintas partículas de polvo se traduce en capas de diferente espesor.

También la distancia del pico de la pistola a la pieza es importante.

Cuando están muy próximos, el mismo caudal de aire generará irregularidades pues puede arrastrar polvo ya depositado.

Por el contrario, si la distancia es muy grande se desaprovechará polvo.

Así si aplicamos en 60 kV, una distancia adecuada sería 2.5 x 60 = 150 mm (15 cm)

Lógicamente, nadie aplica “midiendo” la distancia a la pieza, pero es bueno saber estos detalles y aplicar en distancias razonablemente cerca de las recomendadas, de 10 a 18 cm.

En equipos automatizados que trabajan a mayor distancia, aumentar entonces el voltaje para respetar la regla.

Por ejemplo si se está a 20 cm. que el voltaje sea de 80 kV.

Si aumenta la distancia sin aumentar el voltaje la falta de carga llevará mucha pintura a los filtros.

Si las piezas a pintar tiene ángulos y otras zonas “difíciles” de alcanzar, estas deben pintarse primero.

Una vez que los ángulos fueron cubiertos (a veces para pintar estas zonas se trabaja con voltajes menores para evitar el efecto de Jaula de Faraday) se procede a pintar el resto de la pieza.

Por regla general para evitar la jaula de Faraday, la distancia entre los ángulos debe ser mayor a su profundidad (téngalo en cuenta en el diseño de la pieza, si es posible)

Es sabido que los espesores recomendados para polvo andan en el entorno de las 60 a 75 micras, un espesor adecuado se logrará con una nube que no produzca demasiada cantidad de polvo pero tampoco escasa.

Si se desea un espesor mayor (en el entorno de las 100 micras) el esquema de aplicación de la pintura debe ser vertical-horizontal-vertical.

Cada “mano” de polvo que se agrega añade un espesor cada vez menor pues la carga acumulada rechaza en parte al polvo cargado que viene a incorporarse.

En equipos automáticos para lograr el espesor adecuado hay que lograr la combinación justa entre velocidad de cadena (habitualmente entre 1 y 2 metros por minuto), caudal de polvo, y voltaje del equipo.

Cabina Continua

En los equipos de pintado continuo donde las piezas se desplazan en una cadena debe considerarse el tamaño y forma de las mismas. De esta forma nos aseguramos de evitar que durante el recorrido rocen entre ellas o con las paredes de la cabina u horno.

Los puntos de sujeción deben colocarse en lugares no vistos de las piezas para evitar áreas con un patrón de pintado diferente.

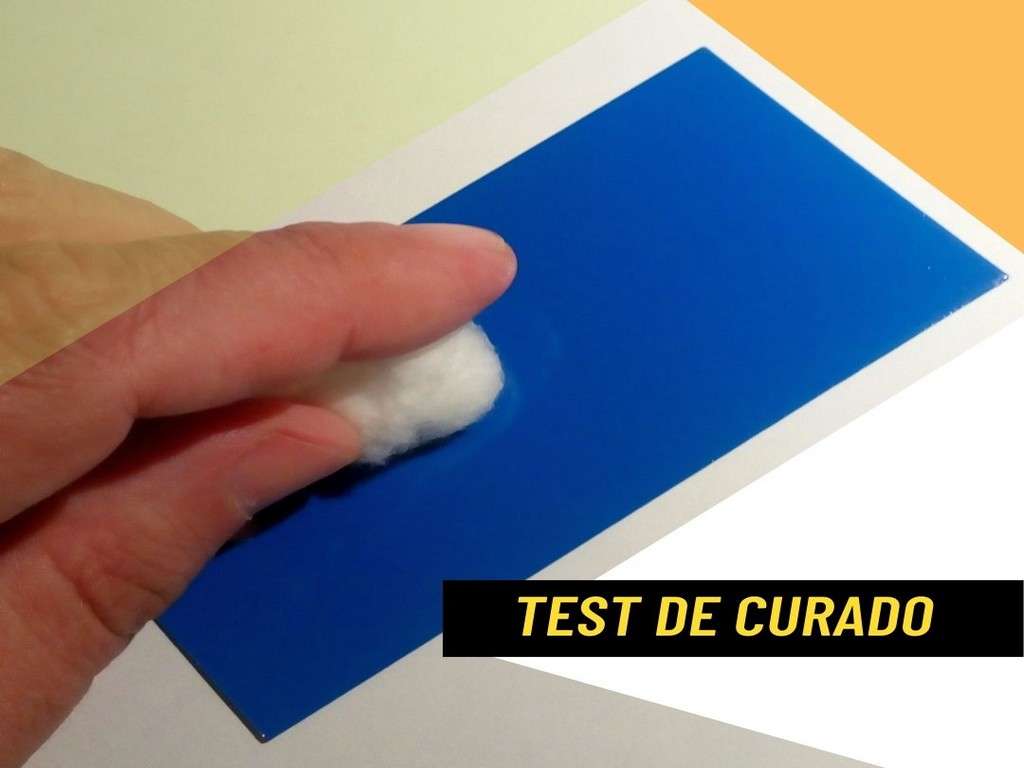

Horneado

Ya sea en equipos continuos o discontinuos (bach) se deben hornear piezas de masa similar para evitar sobrecalentamiento de la pintura en las piezas más pequeñas.

Esto es especialmente crítico en hornos bach donde se pueden obtener piezas con falta de curado o cambios de color por exceso de calor.

Para obtener una buena nivelación de la pintura es fundamental que la pintura en polvo alcance rápidamente la temperatura de fundido.

De esta forma tendrá tiempo suficiente – antes de gelificar – de fluir adecuadamente por la superficie de la pieza.

Si se trabaja en un horno de baja potencia (o las piezas tienen mucha masa) la alta viscosidad de la pintura fundida hará que el aspecto final no sea el adecuado y presentará el efecto cáscara o piel de naranja.

Esta recomendación es útil también para pinturas texturadas o gofradas porque un perfil bajo de temperatura puede modificar la textura de la pintura o incluso anularla.

En el horneado de las pinturas de base epoxi pura se recomienda controlar la temperatura del horno (no exceder los 200º) ya que tienen tendencia a amarillear de forma perceptible en los colores claros.

Es importante que en el horno no existan diferencias de temperatura superiores a 10ºC.

En pinturas mates y semimates pueden aparecer diferencias en el brillo que producirán un efecto de diferencias de color.

Si el horno no tiene una buena circulación de aire evite superar los 210ºC porque pueden aparecer manchas en pinturas poliéster mate.

En estos casos trabaje a una temperatura menor y aumente el tiempo de horneo.

¡No se olvide de comprobar el curado final de la pintura!

Color

Debido al efecto de amarilleo de las pinturas que contienen resina epoxi se recomienda utilizar pinturas de otro tipo para uso exterior o en zonas de temperatura elevada o luz intensa.

Si utiliza pinturas híbrido (poliéster-epoxi) para pintar luminarias, cocinas eléctricas, estufas o similares, elija de formulación 70/30 antes que 50/50.

Si tiene dudas consulte con el fabricante de la pintura.

Las variaciones en el espesor de la pintura aplicada puede producir en colores lisos diferencias de tono.

En pinturas metalizadas o texturadas las diferencias en los espesores puede producir manchas o diferencias en el efecto logrado.

Las pinturas con efectos metalizados resisten mejor los efectos de la fricción y de la humedad si se las protegen con una segunda capa de pintura en polvo transparente (clear, clear-coat)

Corrosión

Para una mayor resistencia a la corrosión se recomienda evitar pares galvánicos.

Por ejemplo, el contacto entre el aluminio y el cobre, plomo o acero deben ser evitados.

Asimismo ciertos tipos de madera en contacto con aluminio no son recomendables.

En el caso de maderas tratadas revisar que no tengan sales de cobre, de plata o fluoruros.

El aluminio en contacto con materiales de construcción alcalinos (portland, cemento, concreto) sufre un manchado en la superficie que promueve la corrosión.

Las pinturas texturadas (gofradas) son útiles para el pintado de muebles, cajas eléctricas y otras piezas cuyo destino final es el uso interno.

La protección contra la corrosión que brindan este tipo de pinturas también es menor que el de las pinturas lisas por su bajo espesor en la zona de valles.

Repintado

El repintado es un tema que se nos plantea con frecuencia.

Muchas veces hay que repintar por problemas de contaminación o porque el aspecto del pintado no es aprobado por espesores inadecuados.

También suele ocurrir que se recuperen piezas viejas ya pintadas.

Para un repintado exitoso – que es cuando la nueva película queda con el espesor y el aspecto deseado – recomendamos estos tres pasos:

1º – dar un pulimento leve con lija al agua 320, esto homogenizará la película en espesor y la rebajará,

2º – quitar la grasa y manchas de dedos con alcohol. NO USAR thinners o solventes agresivos que puedan atacar químicamente la película.

3º – asegurarse de tener una buena conexión a tierra (menor de 5 Ω) y aplicar la pintura con un voltaje no mayor a los 40 kV.

Exceso de voltaje en esta segunda mano, así como el no disponer de una conexión a tierra adecuada o tener sin corregir zonas de espesor muy elevado, generará en la primera capa, zonas eléctricamente aisladas que se trasmitirán como manchas en la pintura final.

El espesor sumado de las dos capas debe ser de aproximadamente 130 micras.

Una situación similar al repintado son las aplicaciones bicapa.

Ejemplos:

Aplicación de polvo para uso en ambientes particularmente agresivos (una capa de epoxi puro y una segunda de poliéster-TGIC)

Aplicaciones que se terminan con una mano de “clear”, caso de bicicletas, o de “clears” sobre terminaciones “antiguas” u otros metalizados.

En estos casos obviamente no existe la posibilidad de lijar la primera mano, así pues debemos ser cuidadosos en la aplicación de la primer capa y evitar un espesor superior de 70 micras.

De esta forma se evita la formación de una primer capa aislante.

Al aplicar la segunda mano tener la precaución de asegurarse un buena conexión a tierra y que el voltaje no supere los 40 kV.

El aspecto del trabajo depende en su totalidad de la calidad de esta segunda mano.

En algunos talleres de aplicación es posible retirar la horneada de la primera capa unos minutos antes del curado final y terminar el curado con la segunda capa.

No recomendamos aplicar la segunda mano sobre la pieza aún caliente pues en este caso parte de la pintura funde rápido sobre el metal y no ocurre lo mismo en zonas frías.

El resultado final es realmente muy malo, con terminaciones desparejas.

Este punto suele ser consultado por aplicadores que han tenido dificultades con repintados o bicapas.

La técnica es pues, una primera mano de espesor moderado y una segunda aplicación sobre la pieza totalmente fría y con 35-40 kV.